Наш опыт использования, широко

Отмена монополии на производство этилового спирта во времена перестройки дало мощный импульс частному предпринимательству в лице научно технической элиты России в создании периодически действующих ректификационных установок малой и средней мощности с достаточно высокой эффективностью.

Соответствующая в России промышленность и сохранившиеся коллективы проектных институтов в основном были направлены на создание и эксплуатацию много тоннажных производств с использованием крупногабаритного оборудования и поэтому не смогли реализовывать мобильные производства, легко переоснащающиеся в зависимости от спроса и потребностей рынка. Наиболее гибкими на этом этапе развития страны оказались инженерно научные кадры военной отрасли с более высокой культурой ведения технологии, которые на базе известных фундаментальных исследований в области ректификации создали и внедрили высокоэффективные ректификационные колонны и упростили технологию получения этанола.

За основу конструкции были приняты колонны со спирально призматической насадкой, которая, как известно, обладают высокой эффективностью и позволяет существенно снизить высоту установки. А промышленная технологическая схема ректификации спирта, включающая пять и более колонн была преобразована в линию с установкой одной периодически работающей колонны, которая позволила получить этанол из бражки путем последовательного отбора головной и хвостовой фракций с получением спирта сырца, с дальнейшим его укреплением и отбором летучих компонентов, до характеристик близких к спирту ректификату.

Анализ встроенных дефлегматоров

Образно говоря «сердцем» насадочной колонны многие считают ее дефлегматор, основная роль которого сводится как образованию флегмы, так и обеспечению ее температуры близкой к температуре контактирующих с ней паров. Так как, только в этом случае обеспечивается эффективная работа колонны, уменьшаются потери разделяемых компонентов, появляется возможность провести разделение и улучшить качество получаемого продукта.

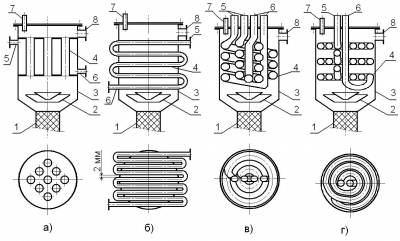

1- колонна; 2- распределители жидкости; 3- корпус; 4- конденсатор; 5,6 – штуцера для входа и выхода воды; 7- гильза под термопару; 8- штуцер отвода пара; а - трубчатый; б - горизонтальный трубчатый; в- змеевиковый: г- из спиралей Архимеда

Схемы встроенных дефлегматоровПрименение дефлегматора, выполненного в виде

кожухотрубчатого теплообменника (схема а), не позволяет получить температуру

флегмы близкую к температуре кипения. Разность температуры между конденсатом и

контактирующими с ней парами составляет 15-20

Использование дефлегматора с горизонтальными трубами (схема б) не позволило обеспечить требуемую поверхность теплообмена из-за достижения больших его габаритов и металлоемкости и в этой связи рассматриваемая конструкция дефлегматора не представляет интереса для дальнейшего совершенствования.

Наиболее предпочтительным конструктивным вариантом является змеевиковые дефлегматоры, (схемы в и г).

Нами в большей степени исследовался дефлегматор, выполненный из медных трубок изготовленный из спиралей Архимеда, которые активно рекламируются в печати. Такая компоновка дефлегматора, позволяет обеспечить требуемую поверхность теплообмена при сравнительно малых габаритах, обеспечить дополнительную зону контакта пара с жидкостью, устранить температурные напряжения.

Общий вид дефлегматоров, выполненных из витков спирали Архимеда, представлены на схемах.

Встроенный дефлегматор, выполненный мастером Сатаровым.

Дефлегматор, выполненный в механическом цехе Красноярского биохимического завода.

Поверхность теплообмена

дефлегматора составляла

В дефлегматоре выполненном из спиралей Архимеда, в зависимости от нагрузок по жидкости и газа устанавливаются следующие гидродинамические режимы взаимодействия фаз: капельный, провальный, захлебывания. При низких расходах пара и жидкости наблюдается капельный режим течения с образованием флегмы и срыва ее в виде капель с поверхности витков. При расходе флегмы 12-27 л/ч и скорости газа в щелях между витками спирали 0,9-1,5 м/c наблюдается режим течения соответствующий работе провальной тарелки. При скорости газа выше 2 м/с, устанавливается режим подвисания, дефлегматор заполняется флегмой с последующим захлебыванием колонны.

Гидравлическое сопротивление дефлегматора без орошения составляет не более 350 Па. При мощности нагревателей 3 кВт, флегмовом числе равном трем, числе Рейнольдса охлаждающей воды в медных трубках равном 2500-3000 значения коэффициента теплопередачи составили 370-480 Вт/(м2×К). Максимальная температура воды на выходе из дефлегматора (760С) достигается при мощности нагревателей в кубе 6 кВт и более.

С увеличением

мощности электронагревателей в кубе улучшается управление колонной и повышается

температура сбрасываемой в колонну флегмы. А уменьшение мощности нагревателей

ведет к снижению расхода охлаждающей воды в дефлегматор, что требует при его

конструировании использования медных труб малого диаметра (4-6) мм с целью

обеспечения турбулентного режима течения. В этой связи применение спиртовых колонн

диаметром менее

Измерение концентрации этанола в парах и в жидкости проходящих через дефлегматор со спиралями Архимеда позволила рассчитать его эффективность по Мерфри, которая не превысила 10 %. При этом состав спирта ректификата отобранного в верхней части дефлегматора и под витками дефлегматора практически не отличался. В этой связи можно сделать вывод, что основная функция дефлегматора в рассматриваемых колоннах сводится к обеспечению температуры флегмы близкой к температуре кипения смеси размещенной на верхних слоях насадки. Поэтому усложнение конструкции, типа выполнения определенных зазоров между витками спиралей Архимеда, а также выдерживание определенного расстояния между корпусом дефлегматора и витками змеевика не оправдано, это лишь усложняет изготовление дефлегматора, а при разделении многокомпонентных смесей зачастую приводит к захлебыванию колонны в целом.

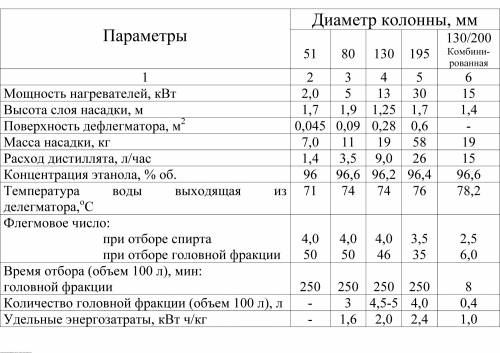

Характеристики исследованных насадочных спиртовых колонн

При флегмовом числе равном 3-4

величина ВЭТ исследованных насадочных колоннах при укреплении спирта сырца

составила 80 -

Наименьшие потери этанола с головной фракцией (3-5) % достигаются при высоком флегмовом числе 35-50. При этом удельные затраты на укрепление спирта сырца составили 1,6-2,4 кВт×ч/кг. Большие потери этанола с головной фракцией обусловлены, прежде всего, переохлаждением флегмы, которая попав на верхние слои насадки конденсирует пары летучих фракций. Величина сопротивления исследуемых колонн составило равным 1000-6000 Па.

При укреплении

этанола под вакуумом при абсалютном

давлении 0,04 кг/м2, флегмовом числе 3-4 и высотке насадки

Основные характеристики исследованных нами ректификационных колонн насадочного типа представлены в таблице 1.

Таблица 1 - Основные характеристики исследованных ректификационных колонн насадочного типа

Состав спирта полученного в насадочной колонне включает: этиловый спирт до 96,6 % об; уксусного альдегида 25 мг/л; эфиров 50 мг/л; сивушного масла 5 мг/л;, что явно недостаточно для получения спирта ректификата.

Не эффективное разделение смеси, из-за не соответствия распределения высоко и

низкокипящих компонентов на ступенях, большие потери продукта с головной

фракцией, длительность процесса, низкая производительность, высокие удельные

энергозатраты в насадочных колоннах привели к разработке и созданию колонн неадиабатной

термической ректификации.